斯路高化学和大家聊聊金属工件基准的确定方法和工序安排

机械零件是由若干个表面组成的,研究零件表面的相对关系,确定一个基准,基准是零件上用来确定其它点、线、面的依据。基准的确立直接影响了工件的精度,下面河北斯路高化学简单介绍一下工件基准的确定方法和工序安排:

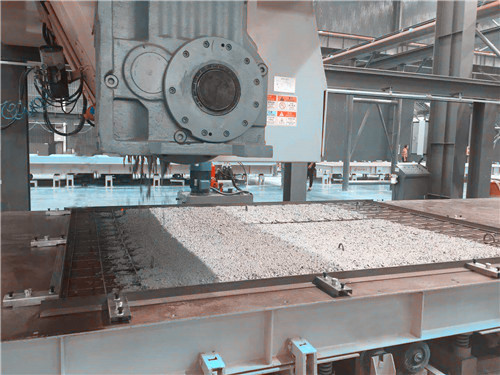

斯路高全合成切削液

一、零件的基准种类

基准是指用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。根据基准的作用不同,可将基准分为设计基准和工艺基准两大类。

1.设计基准

图纸上所采用的基准称为设计基准。

2.工艺基准

在零件加工过程中用作检测及组装的基准称为工艺基准,它包括定点基准、测量基准和装配基准三种。

(1)装配基准 装配时用以确定零件在部件或产品中的位置的基准,称为装配基准。

(2)测量基准 用以检验已加工表面的尺寸及位置的基准,称为测量基准。

(3)定点基准 加工时工件定点所用的基准,称为定位基准。作为定点基准的表面(或线、点),在一道工序中只能选择未加工的毛坯表面,这种定位表面称粗基准.在以后的各个工序中就可采用已加工表面作为定点基准,这种定点表面称精基准。

机床精度调试

二、基准的选择原则

1.粗基准的选择原则

粗基准是在初的加工工序中以毛坯表面来定位的基准。选择粗基准时,应各个表面都有足够的加工余量,使加工表面对不加工表面有合适的相互位置,其选择原则是:

(1)采用工件不需加工的表面作粗基准,以加工面与不加工面之间的位置误差为小。

(2)若工件某重要表面的加工余量均匀,则应选择该表面作为粗基准。

(3)应尽量采用平整的、足够大的毛坯表面作为粗基准。

(4)粗基准不能重复使用,这是因为粗基准的表面精度较低,不能工件在两次安装中保持同样的位置。

2.精基准的选择原则

在以后的各工序中使用已经加工过的表面作为定位基准,这种定位基准称为精基准。精基准的选择直接影响着零件各表面的相互位置精度,因而在选择精基准时,要工件的加工精度和装夹方便、。选择精基准的原则是:

(1)基准重合原则:尽可能使用设计基准作为精基准,以免产生基准不重合带来的定位误差。

(2)基准同一原则:应使尽可能多的表面加工都用同一个精基准,以减少变换定位基准带来的误差,并使夹具结构统一。例如,加工轴类零件用中心孔作精基准,在车、铣、磨等工序中始终都以它作为精基准,这样既可各段轴颈之间的同轴度.又可提高生产率。又如齿轮加工时通常先把内孔加工好,然后再以内孔作为精基准。

(3)互为基准原则:使用工件上两个有相互位置精度要求的表面交替作为定点基准。例如加工短套筒,为了孔与外圆的同轴度,应先以外圆作为定点基准磨孔,再以磨过的孔作为定点基准磨外圆。

(4)便于安装,并且使夹具的结构简单。

(5)尽量选择形状简单、尺寸较大的表面作为精基准,以提高安装的稳定性和性。

三、基准的工序安排

1、先加工基准面

零件在加工过程中,作为定点基准的表面应首先加工出来,以便尽快为后续工序的加工提供精基准。称为“基准先行”。

2、划分加工阶段

加工质量要求高的表面,都划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段。主要是为了加工质量;有利于合理使用设备;便于安排热处理工序;以及便于时发现毛坯缺陷等。

3、先孔后面

对于箱体、支架和连杆等零件应先加工平面后加工孔。这样就可以以平面定位加工孔,平面和孔的位置精度,而且对平面上的孔的加工带来方便。

4、主要表面的光整加工(如研磨、珩磨、精磨等),应放在工艺路线阶段进行,以免光整加工的表面,由于工序间的转运和安装而受到损伤。

基准检测

以上就是金属工件制造工艺确定基准和工序安排的方法,金属制品的精度与原材料、设备及切削液的性能密不可分。河北斯路高化学切削液采用德国环保配方,具有优异的极压抗磨性能,可以的提高工件表面光洁度和效率,并且对人体、工件、设备、环境没有危害,是国内众多金工企业的指定伙伴,在实际使用中行业内的广泛认可和高度评价。