简单介绍下镗孔工艺的类型和改进方案

镗孔指的是对锻出、铸出或钻出孔的进一步工艺。镗孔可扩大孔径提,减小表面粗糙度,还可以较好地纠正原来孔轴线的偏斜。在超精镗孔工艺中为了使镗刀杆退出工件以便装卸工件,均在后导向中开设让刀槽。下面斯路高化学介绍下镗孔工艺的类型和改进的方法有哪些:

一、镗孔工艺的特点

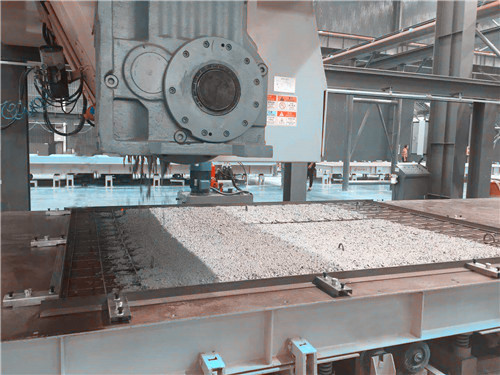

(1) 镗床是于镗孔工艺的设备,不但可以切削圆柱孔、 平面、形槽、螺纹以及中心孔等零件表面,还能完成多种零件, 方便实现孔系的制作。

(2) 镗削以刀具的旋转作为主运动,与以工件旋转为主运动的方式相比,特别适合箱体、机架等结构复杂的大型零件。

(3) 镗孔的特点是能够修正上道工序造成的孔轴线偏移、 歪斜等缺陷。

二、镗孔工艺的类型

(1)支承镗削法:支承镗削法是采用架于镗床尾座套筒内的支承镗杆进行镗削的一种切削方式。

(2)悬伸镗削法:使用悬伸的单镗刀杆,对中等孔径和不穿通的同轴孔进行镗削,这种方法叫悬伸镗削法。

三、镗孔工艺的改进

为减小切削力、切削振动及提,可以通过调整切削角度、刀具材质、选用切削液等方法进行改进:

(1)切削角度的调整:通常认为铸铁等材料的刀具应采用负前角以增加刀具强度,防止刀具崩刃破损。

(2)刀片装夹方式:采用普通装夹方式的立方氮化硼、金属陶瓷等超硬刀片,无法在刀片上做出正前角,而在刀具上做出正前角会增加刀片的调整难度。

(3)刀片材质:陶瓷刀具是金属切削中的一种新型材料刀具,其特点为、、高红硬度、高度及优良的化学稳定度和低摩擦系数。而镗削为连续切削,切削过程中不产生冲击,因而在粗镗亦可采用陶瓷刀片。

四、镗孔切削液的选用

镗孔工艺中切削液的性能直接决定了工件的精度,因此在选用切削液时根据工件材质的不同选用合适的切削液。对于比较容易切削的材料,一般为了工件的清洗,在防止毛刺产生的前提下会选用微乳化切削液。而较硬材质的工件则应使用斯路高乳化极压切削液,工件的光洁度的同时,延长刀具的使用寿命。

以上就是常见的镗孔工艺的常见类型和改进方法,合理使用设备、刀具和切削液能减少误差提高工件精度。河北斯路高的镗孔切削液系列采用德国技术研制,具有优异的极压抗磨性能,可以保护车床刀具,提升工件表面光洁度,并且大幅度提,在实际使用中行业内的高度评价。