简单介绍下五金模具制造的工艺流程方案

随着人们对于金属制品的需求进入变化多样的时代,对金属切削工艺技术提出了新的要求,带来了五金模具制造工艺的变革。工艺方案制定是进行零件制造的重要准备阶段,应结合实际情况选择出合理、的工艺方案,工件符合图样上所提出的各项数据要求。下面河北斯路高化学简单介绍下模具制造的流程方案:

一、模具制造规程的制订

(1)在制订模具零件工艺规程前,应详细分析模具零件图、结构特点以及该零件在模具中的作用等;

(2)选择模具零件坯料制造方法;

(3)初拟订工艺水平,注意粗、基准的选择,确定热处理工序。在拟订工艺过程中,应正确选择设备、刀具、夹具和量具;

(4)根据工艺路线确定各阶段的工序尺寸,确定半成品的尺寸;

(5)根据坯料的材料及性能,计算或查表确定切削用量。

二、模具制造规程卡的填写

完成模具零件工艺方案制订后,填写机械工艺过程卡。工序卡上绘制的工序图可适当缩小或放大,工序图可以简化,但画出轮廓线、表面及、装夹部位。表面用粗实线或其他不同颜色的线条表示,辅助用符号表示,夹紧力及方向用符号表示。

三、选用切削设备的方法

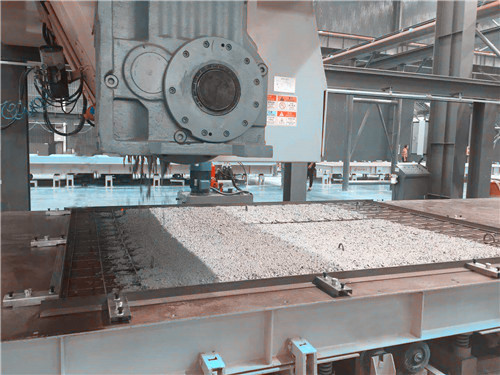

(1)选择切削设备根据要完成的工序性质和各种设备的特点,考虑切削工艺所需的切削力、切削速度、工件精度等主要因素,结合现有设备情况来合理选定设备类型和吨位。

(2)常用切削设备有车床、铣床、数控中心等,其中车床使用广。由于车床组成简单、投入较小、操作简便特点适用于形状简单的工件。数控中心则适合工件形状复杂、批量较小、精度要求较高的工件。

四、切削液的选用

切削液在切削工艺中起到了关键作用,良好的冷却性能和润滑性能对于刀具的使用寿命和工件精度的提升有了质的飞跃。根据工件材质的不同,切削油在选用时性能的侧也不一样,通常根据工艺难易度来决定。

(1)比较容易切削的材料,在防止产生划痕的前提下会选用全合成切削液。

(2)容易产生硬化的材料,要求选用润滑防锈、抗烧结性能良好的微乳化切削液。

(3)对于硬度较高的材料,一般使用乳化极压切削液,在极压性能的同时,避免工件出现毛刺、破裂等问题。

五、数控切削工艺流程

薄壁零件切削性能良好,但零件在切削过程中如果工艺方案或参数设置不当极易变形,造成尺寸超差。通常采用粗工、的工艺方案,具体工艺流程如下:毛坯→粗车→粗铣→时效→精车→精铣。

(1)粗铣的作用主要是去除大余量并为后序打好基础,该工序要求按所示零件结构图切削。

(2)精铣的作用是由于切削力小可减小零件的变形,比较适合于薄壁件,而且切屑在较短时间内被切除,绝大部分切削热被切屑带走,工件的热变形小,有利于零件的尺寸、形状精度。可以获得较高的表面质量,周期也缩短。

以上就是金属切削工艺的制订流程和注意事项,完善的切削工艺方案可满足多样化、个性化需求的发展趋势,加强企业的响应能力。河北斯路高切削液采用德国环保型技术配方,能的保护模具、延长设备的使用寿命,是国内众多大中型机床设备企业的指定伙伴,在实际使用中行业内的广泛认可和高度评价。