数控机床切削工艺方案是如何指定出来的?

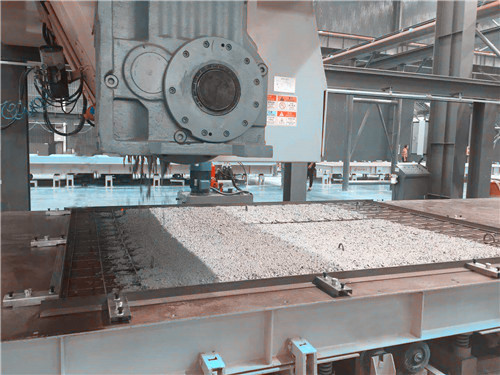

数控机床的出现是工业一大进步的表现,它能较好的解决复杂、、小批、多变的零件制造难题,是一种灵活的、的自动化机床。在利用数控机床切削时首先得进行工艺分析,根据工件的材料、形状、精度等,选用合适的机床、制定方案,确定零件的顺序、各工序所用刀具、夹具和切削液等。下面斯路高化学简单介绍下数控机床切削工艺的制定:

一、数控切削工艺的分析

(1)零件图样上尺寸的给出应符合编程的原则

零件图上尺寸标注方法应适应数控工艺的特点,在零件图上应以同一基准引注尺寸或直接给出尺寸。这种标注方法既便于编程,也便于尺寸之间的相互协调,在保持工艺基准与编程原点的一致方面带来很大方便。

(2)构成零件的几何元素的应充分

在编程时要计算基点或节点。在自动编程时,要对构成零件的所有几何元素进行定义。因此在分析零件图时,要分析几何元素的给定是否充分。

二、数控切削工艺的确定

(1)工艺方法的选择

工艺方法的选择原则是表面精度和表面粗糙度的要求。由于获得同精度及表面粗糙度的方法一般有许多,因而在实际选择时要结合零件的形状、尺寸大小和热处理等考虑。

(2)方案确定的原则

零件上比较表面常常是通过粗工、半和逐步达到的。对这些表面仅仅根据质量要求选择相应的终方法是不够的,还应正确地确定从毛坯到终成形的方案。

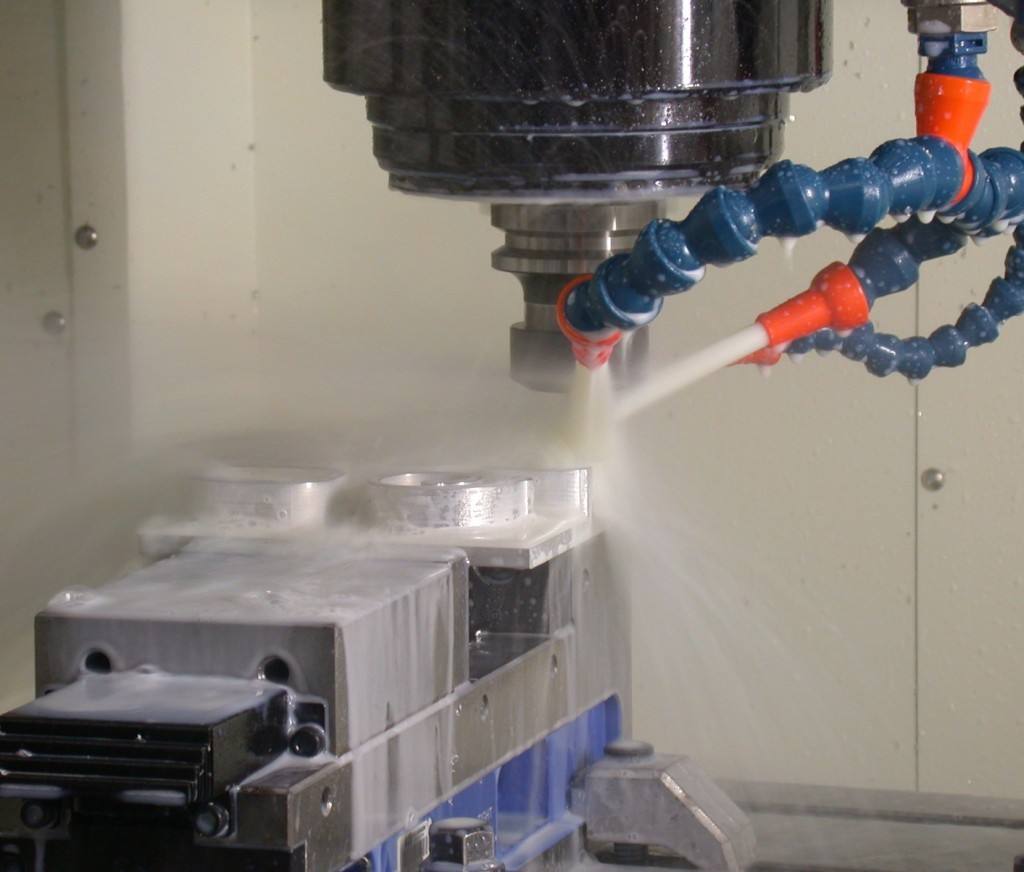

三、机床切削液的选用

影响速切削精度的因素大致有切削基准、切削刀具的精度、工件原料的质量、切削液的性能等方面,如何选用切削液也是金属切削工艺的一项重要课题:

(1)硅钢切削液

硅钢是比较容易切削的材料,一般为了工件清洗,在防止切削毛刺产生的前提下会选用微乳化切削液。

(2)碳钢切削液

碳钢切削液在选用时应选用含有防锈剂成分的全合成切削液来防止生锈的问题。

(3)不锈钢切削液

不锈钢是容易产生硬化的材料,要求使用冷却好的乳化切削液,在极压性能的同时,避免工件出现毛刺、刀具磨损等问题。

以上为常见的数控机床设备切削工艺的制定方案,在实际切削中需要不断地结合工件、工况、刀具、设备等多方面因素综合考虑。斯路高切削液采用德国析技术研制,具有优异的冷却润滑性能,能的保护刀具、大幅度提高工艺精度、延长设备的使用寿命,在实际使用中行业内的高度评价。