磨床设备的常见类型有哪些?

金属磨削工艺是靠切削工件表面而平滑面的工艺方法,磨削是机器零件制造的主要方法之一。对于精度要求高的及淬火零件,一般均采用磨削的方法。磨削工艺的精度受到砂磨、工件材质、磨削液等方面的影响,下面斯路高化学简单介绍下金属磨削工艺的常见问题有哪些:

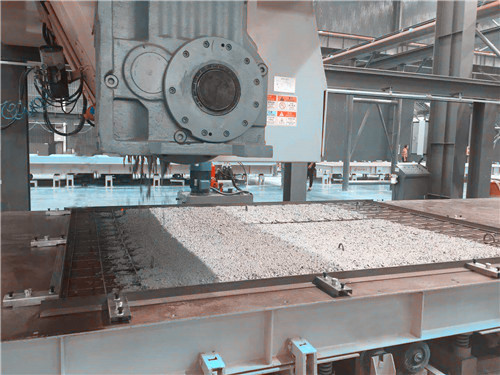

一、磨床设备的常见类型

(1)卧轴矩台磨床

工件由矩形电磁操作台吸住或夹持并作纵向往复移动,砂磨架可沿滑座的燕尾导轨作横向间歇进给。滑座可沿立柱的导轨作垂直间歇进给,磨削工件磨削精度较高。

(2)立轴圆台磨床

竖直安置的砂磨主轴以砂轮端面磨削工件,砂轮架可沿立柱的导轨作间歇的垂直进给。工件装在旋转的圆操作台上可连续磨削。为了便于装卸工件,圆操作台还能沿床身导轨作纵向移动。

(3)卧轴圆台磨床

用于磨削圆形薄片工件,并可利用操作台倾斜磨出厚薄不等的环形工件。

(4)立轴矩台磨床

由于砂轮直径大于操作台宽度,磨削面积较大,适用于磨削。

二、磨削工艺的工艺要点

(1)磨削工艺的装夹方式

磨削时以校正精度后的大外圆和工艺角,单薄膜夹头夹持大外圆,这样夹紧的方式可以避免中孔座面磨削轴向跳动。

(2)磨削工艺的切削余量

切削余量是磨削的一个重要参数,通常精磨余量都控制在微米级别,考虑到装夹时的跳动等因素。

(3)磨削砂磨的选择方法

现代磨削都采用高速磨削,砂磨的选用,粘结剂的配比,砂磨的烧结气孔都要反复的试验,以砂磨在磨削的过程中保持良好的自锐性。

(4)磨削工件的旋转转速

工件转速和磨削表面的直径有关,工件的转速会对磨削切痕和表面粗糙度产生较大的影响,过低的转速会使磨削表面产生波纹,增大表面残余应力,转速过高会会引起磨削表面。

(5)磨削主轴的功率转速

磨削中砂磨的线速度是一个很重要的因素,现在磨削发展的方向是砂磨线速度不断提高。高速磨削主要有工件变形小、砂磨寿命长、等优点。

(6)磨削主轴的进给速度

横向进给摆动速度和纵向切削速度应当配合试验、横向摆动速度过快,切削率要求高容易造成挤压砂磨,以磨削中孔的锥度。

三、机床磨削液选用方法

高速磨削液在轴承磨削制造工艺中起到了关键作用,良好的冷却性能和极压抗磨性能对于砂磨的使用寿命和轴承精度的提升有了质的飞跃。

(1)磨削液的润滑性能

的磨削液可以的保护磨具,提高工艺精度。

(2)磨削液的环保性能

的磨削液采用环保配方配制,不会对设备、人体、环境产生危害。

(3)磨削液的其他性能

的磨削液在粘度、倾点、导热性能等方面均通过严格的测试,以满足各种工艺需求。

以上就是金属磨削工艺的出问题后的处理方案,的原材料是获得良好研磨质量的前提,另外磨削工艺精度与工件表面状况、热处理工艺等密不可分。斯路高磨削液系列采用德国技术研制,对超精度磨削工艺有着极为的适用度,在实际使用中行业内的充分认可与高度评价。